盐城市助成粉磨科技有限公司

联系人:阙总 13771147332

联系人:徐总 13814374059

邮箱:1550407281@qq.com

网址:www.yczcym.com

地址:盐城市射阳县长荡镇云安村四组176号二楼205办公室

贵州科特林水泥有限公司2号线原为CLF辊压机+V选粉机和中3.2mx13m开流磨组成水泥联合粉磨系统,生产P.C32.5水泥时台时产量为65~70t/h。为进一-步提高产能,使用K2000选粉机将开流磨改成圈流磨。于2009年7月技改工程结束,选粉机投入使用。技改后台时产量达90th,但运行一段时间后产量开始下降,经采取一系列措施,目前系统产量稳定.在90-95t/h。

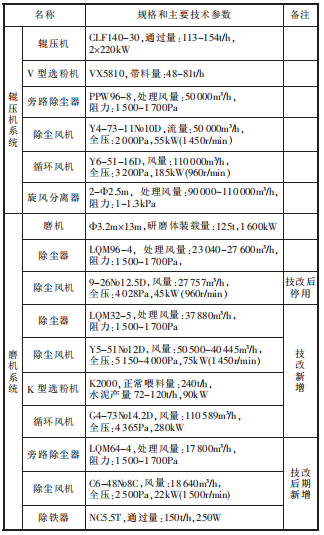

1系统主要设备配置(见表1)

表1主要设备配置情况

2第一次技改措施

1)改进磨机系统通风原磨机系统LQM96- -4除尘器规格小,处理风量小,不适合圈流磨使用。为增加磨内通风量需增大除尘器规格,拟在原除尘器上增接4个室,使其成为LQM96--8,处理风量达53150m/h,但因场地条件限制无法再增加袋室。于是将原除尘布袋全部更换成新袋,并在原除尘器侧面增设一台LQM32--5除尘器(因其较窄,正好可安装)并联使用,正常处理风量可达37 880m/h。同时采取适当增加过滤风速,由正常直1.2m/min增加到1.5m/min,使其处理风量达47400m/h,并将风机更换成Y5- -51No12D。使用初期磨内通风较好,标态下排风口含尘浓度为28mg/m2(原开流磨实际用风量相对较小,含尘浓度只20mg/m),符合排放标准。

2)优化辊压机系统操作,增加入磨物料量

由于辊压机规格较小,最大通过量只有154th,正常最大入磨物料量只能在60t/h。而磨机圈流技改后产量应能达90t/h,显然如果辊压机系统不改进将不能满足磨机正常生产要求。参考相关资料后,决定采取增加辊压机工作压力的方法,使工作压力由8.0MPa左右增加到9.0MPa左右。工作辊缝由24~28mm增加到30-34mm。同时将V型选粉机的进风侧上部两排挡风板全部关闭,并将出风侧最上排用钢板焊接封闭。在操作中将循环风机风阀开至100% ,并将其旁路风除尘风机也开至最大,以提高V型选粉机的分选效率。

此措施采取后辊压机工作电流达额定电流的70%以.上,经辊压机处理后入磨物料量达80-85th,加上不经辊压机的粉煤灰的量,满足了系统产量要求。

3)稳定粉煤灰计量,增加粉煤灰掺量

粉煤灰库直径大,高度高,库侧卸料。粉煤灰计量极不稳定,有时冲料,有时断料,为保证水泥质量,其掺量不能加大,平均掺量只有6%左右。因经辊压机处理后的入磨物料量最大只有80-85t/h ,要提高系统产量只能采取措施加大粉煤灰掺量,但前提是流量要稳定。我们采取在原粉煤灰库侧建一个φ4mx7m的钢板仓,作为计量秤前的稳流仓。将原库侧卸料改为库底卸料,库底卸料后粉煤灰经输送设备送入稳流仓,稳流仓内装有料位仪,操作中严格控制料位,使其料压稳定。经稳流仓卸出后,粉煤灰流量方便可调,再也没发生冲料、断料现象。转子秤的计量动态累计误差<0.5%。流量稳定后我们将粉煤灰掺量提高到12%,系统产量在95th时,辊压机系统运行正常,稳流称重仓料位稳定。

3第二次技改措施

第一次技改后,生产P-C32.5水泥时产量即可稳定在90t/h以上。但经过一-段时间运行后相继出现设备问题,致使产量下降。于是进行第二次技术改造,提高了产量。

1)除尘器清灰装置通风阻力大、风量小

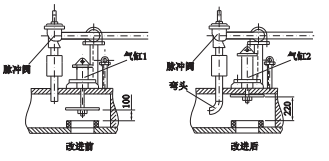

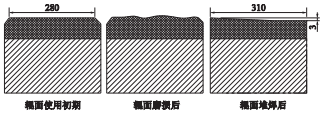

系统运行初期,风机电动机使用频率为42-45Hz,电动机运行电流为120-130A。运行一周.后,除尘器压差上升到2500Pa,电动机运行电流下降,磨机台时产量降为85t/h。随着除尘器压差上升,磨机台时产量降至80t/h。 磨机一仓极易饱磨,磨尾拔风管压力只有- -500~- -600Pa,磨头负压小,甚至出现冒灰,出磨细度较正常时大幅下降,循环负荷率小,选粉效率高达75%以上。其间采取用塑料棒伸入除尘器笼架内进行人工清灰后,除尘阻力略有下降,但时间不长,阻力又增加。调整脉冲阀清灰周期和增大喷吹压力效果也不大。进一步检查除尘器时发现,除尘器清灰结构存在问题,原清灰结构见图1。

图1改进前后清灰结构示意

因脉冲阀清灰时喷吹管直对下方,无法对整个袋室有效清灰,仅靠近脉冲阀附近可实现有效清灰,因而滤袋清灰不彻底,易糊袋,除尘器压差大,通风量小。同时因气缸行程短,提升阀的提升高度小,工作时各袋室出风口的有效面积小,因而通风差。针对这种情况,我们将原气缸. φ80mm x120mm更换成φ80mmx240mm,增加了提升阀提升高度,并在原脉冲阀下喷吹管处加接---弯头,对着袋室的对角线方向喷吹,,使其清灰工作时能对整个袋室起作用。改进后,磨内通风量增加,系统产量恢复到90th以上。改进前后除尘系统变化见表2 (表中细度为0.08mm筛余)。

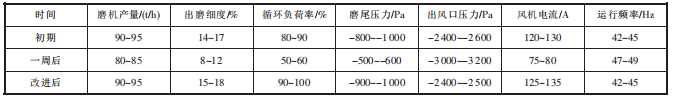

表2改进前后除尘器系统技术参数对比

2)增设除铁器,增加K型选粉机旁路除尘器

系统运行一个多月后,磨机运行电流下降,产量也逐步下降,并且磨头易返料。起初以为是选粉机选粉效率下降,回料量多引起。但多次检测计算选粉效率和循环负荷率,发现选粉效率较高,循环负荷率比之前更低,只有60%左右。开磨门检查磨内球料比时发现,一仓内进入大量的段,球位已高于进料螺旋,因而易返料。同时双层隔仓板的一仓侧篦板篦缝几乎被碎段堵死,料不易及时进入二仓。二仓内段位较低,但球料比还基本合适。经测量计算,二仓内填充率已降至26%,一仓内填充率增加到35%。由于研磨体质量较差,出料篦板篦缝宽度偏大(10mm),磨机运转过程中,无法避免有碎段出磨后进入选粉机,再经粗粉输送至磨内。

较好的处理方法是在磨尾提升机处增设除铁器,但因工艺布置问题除铁器无法在磨尾提升机和选粉机进料口处增设。为此,我们将选粉机原粗粉锁风阀.拆除,在此位置上安装除铁器。由于原磨机通风用除尘器处理能力小,选粉机旁路风未使用,粗粉管道中.不具备除铁器负压使用条件。因此又在成品库库顶增.设一台LQM64-4除尘器,收集处理选粉机旁路风,使粗粉管路中有较大的负压,以便用好除铁器。除尘器和除铁器安装后,将选粉机辅助风管打开使用,较大的冷空气进入,同时除铁器处也形成较大的负压,小段也经除铁器不断排出。

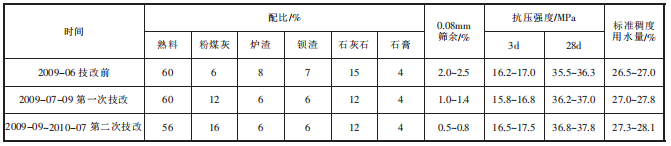

旁路除尘器投入使用后,由于有大量冷风从粗粉锥体处.上升,上升风速达4m/s,因而粗粉中部分较细粉被.上升气流带入到选粉室内进入到成品中。选粉效率较之前大幅提高,循环负荷率降至70%左右。磨机两仓球料比增大,但受辊压机的限制,已无法增加产量。为此,我们将成品细度控制指标0.08mm筛余由1.0%-1.4%改成0.5%-0.8%,将混合材中粉煤灰掺量由12%提高到16%,熟料用量由60%下降至56%。由于熟料用量的下降,系统产量提高到95-100t/h。由于旁路风的使用,可提高选粉效率,选粉机主轴频率增加后,选粉效率并没有大幅下降,循环负荷率仍为90%~100%。由于细度控制指标提高,尽管熟料用量下降,,但水泥质量并没有下降。混合材比例及水泥物理性能变化情况见表3。

表3混合材比例及水泥物理性能变化情况

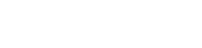

3)堆焊辊面

系统运行半年后,辊压机辊缝工作宽度降至25~29mm,工作电流降至240~260A,不到额定电流的60%。磨机产量下降到85-90t/h,循环负荷率只有60%-70%。磨内球料比大,运行电流大。经检查,发现是辊压机辊面磨损大,侧挡板磨损也大,间隙已达15mm左右。我们将辊压机辊面和侧挡板堆焊,并调节好侧挡板间隙,使间隙只有5-7mm。在辊缝堆焊时,采取将两侧边厚度大于中心厚度3mm,并将辊面堆焊面宽度由280mm增加到310mm。堆焊调整后辊压机工作电流和辊缝宽度上升,工作电流达300~320A。经V型选粉机后入磨物料筛余值较技改初期大幅下降,系统产量上升到100~105t/h。 堆焊前后辊面结构,见图2。

图2堆焊前后辊面结构示意

4改后效果

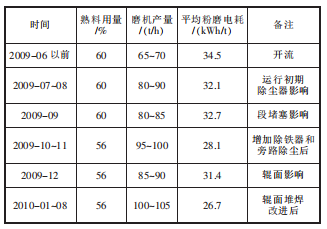

技改前后的技术经济指标见表4。

表4技改前后的技术经济指标

5结束语

1)小规格配置的辊压机联合粉磨系统,只要采取合适的措施,可增加辊压机的入磨物料量,满足圈流技改后增加产量的要求,提高系统的技术经济指标。

2)选粉效率和循环负荷率受磨机出磨物料细度的变化影响较大,不单纯是选粉机操作和结构问题。

3)圈流磨磨内通风强,可减少过粉磨,提高磨机产量。圈流水泥后期强度较开流水泥强度高,但标准稠度用水量有所增加。

4)布袋除尘器过滤风速适当增加,粉尘排放浓度也会增加,滤袋使用寿命下降(原为14 个月左右,现只有9个月)。但如果改用高品质的覆膜滤料,粉尘排放浓度和使用寿命将影响不大。

5)K型选粉机旁路风使用后,可提高选粉效率,增加系统产量。

6)控制好合适的成品细度,可降低熟料用量。

全国服务热线:

137-7114-7332

138-1437-4059

联系人:阙总 13771147332

联系人:徐总 13814374059

邮箱:1550407281@qq.com

网址:www.yczcym.com

地址:盐城市射阳县长荡镇云安村四组176号二楼205办公室

联系我们 手机站